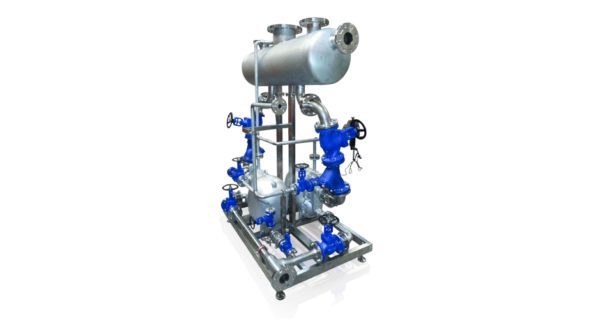

Pour la conception de skid, le revamping de vos équipements ou la réalisation de chantiers

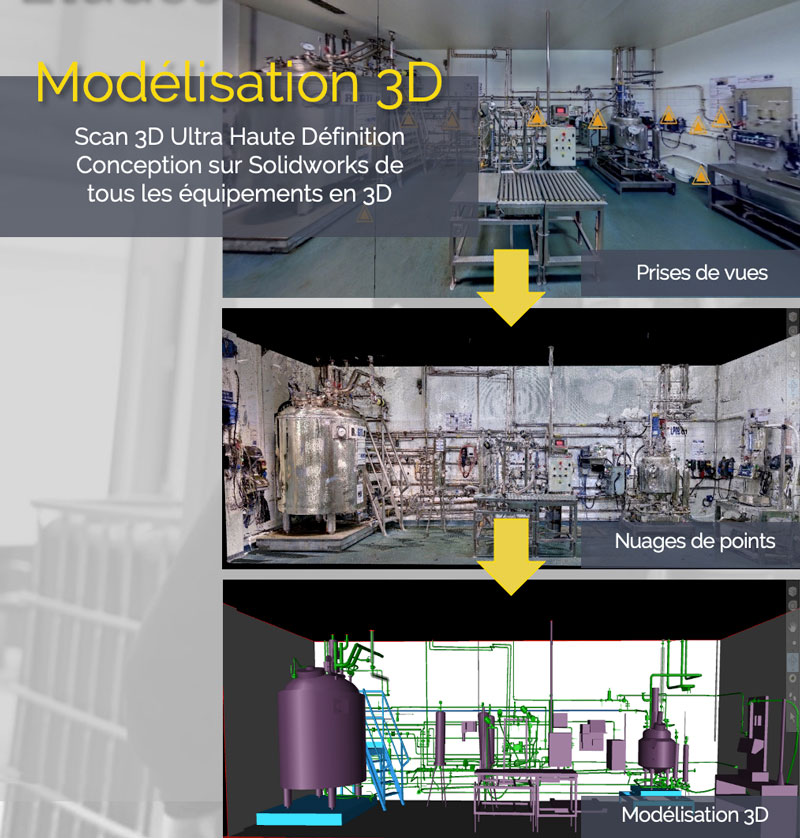

En quoi consiste un scan 3D ?

Le scan 3D est un service d’ingénierie dernière génération permettant de réaliser des mesures tridimensionnelles de très haute précision. Ce type de scanner laser permet de modéliser tous types d’éléments : de la très petite pièce, en passant par les assemblages simples ou les machines complexes jusqu’aux sites de production complets. Ces opérations concernent tous type d’environnements comme les salles de productions pharmaceutiques, cosmétiques, agro-alimentaires, ATEX, Gmp, … Tout dépend des objectifs liés à la réalisation du scan 3D : Implantation d’une nouvelle ligne de production, revamping de skid, réalisations de travaux/chantiers.

Quels sont les avantages d’un relevé de mesures avec scanner 3D ?

L’utilisation de la technologie de mesure par scan 3D permet de diminuer grandement les temps d’intervention sur vos sites industriels, qu’il s’agisse du temps de prise de mesures que des temps nécessaires à l’installation de nouveaux équipements par exemple. Cela permet donc directement d’éviter ou de limiter au maximum les temps d’arrêts de production ou les fermetures de zones.

La fiabilité des mesures par scan 3D est aujourd’hui largement reconnue, la précision se joue au millimètre près : les risques d’erreur sont donc d’autant plus limités.

Dernier avantage, mais pas des moindres, la mesure par scanner 3D permet la modélisation de zones inaccessibles ou difficiles d’accès telles que les zones ATEX ou à risque chimique. Ce système de mesure dernière génération permet, en effet, de limiter la présence humaine en zone dangereuse à la mise en route du scan, le scanner est ensuite le seul à être présent sur la zone pour prendre les mesures.

Comment le bureau d’études 3D Process utilise-t-il les relevés de scan ?

Nos équipes 3D Process préconisent de plus en plus la réalisation de ces scans 3D, qui permettent notamment :

• La modélisation de tout ou partie des sites de nos clients grâce aux nuages de points récoltés.

• L’intégration dans le modèle 3D de nouveaux équipements quels qu’ils soient : le skid est alors placé dans son environnement complet pour une meilleure adaptation aux contraintes de l’espace par exemple.

• De faire valider à nos clients une image fidèle à 100% de ce qui sera mis en place sur leur site avant le lancement de la fabrication des nouveaux skids.

• De prévoir les opérations de maintenance et valider l’ergonomie de nos fabrications dans l’environnement du client.

Quel exemple client concret peut-on donner ?

L’un de nos clients nous a demandé d’intégrer un skid de NEP conséquent (4 cuves de 2500 litres, deux échangeurs vapeurs …) et d’implanter un manifold en zone de production donc avec un gros chantier tuyauterie sur site. Impératif : ne pas gêner la production et intervenir sur des créneaux horaires très restreint type 12H-17H.

Outre les validations d’implantations et d’ergonomies de manipulation des nouveaux équipements, le Scanner laser et la modélisation 3D nous ont permis de préfabriquer l’essentiel des réseaux à l’atelier et de minimiser à l’essentiel nos interventions sur site tout en respectant le planning initial.