CUVE PRÉSSURISÉE DOUBLE ENVELOPPE – FABRICATION EN REVAMPING

Réalisation d’une cuve pressurisée pour l’industrie cosmétique

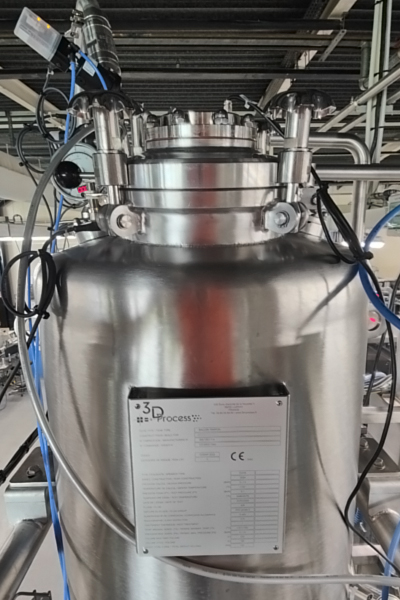

Comment 3D PROCESS optimise une production cosmétique avec une cuve inox pressurisée 180L sur-mesure.

Contexte et points de vigilance pour la fabrication d’une cuve sous pression

Un Revamping pour gagner 25% de productivité

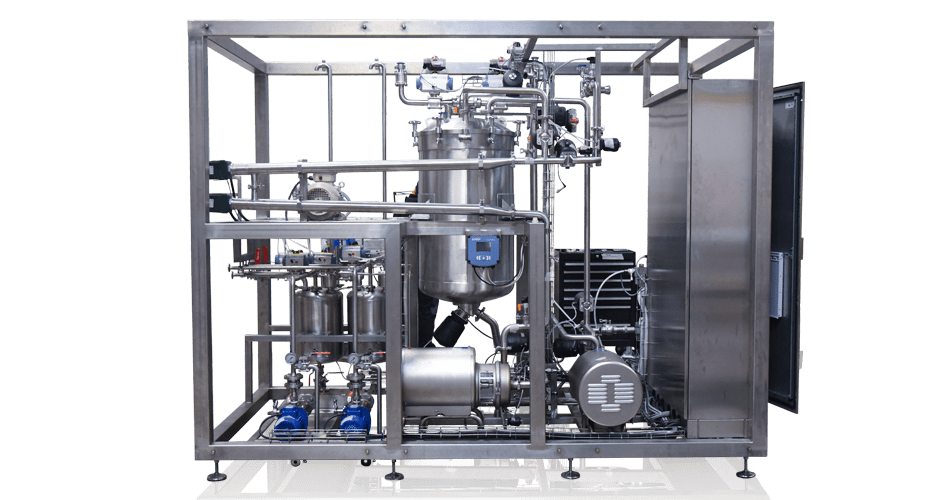

Sur une ligne de conditionnement de produits cosmétiques, notre client disposait d’une trémie tampon atmosphérique de 180L. Dans une optique d’augmentation de sa capacité de production, il nous a sollicités pour concevoir et fabriquer une cuve pressurisée permettant de maîtriser le dosage en flacon et d’augmenter la cadence de production.

Notre mission a ainsi consisté en l’étude, la conception et la fabrication d’une cuve sous pression capable de fonctionner jusqu’à 3 bars tout en augmentant la sortie produit de 51 à 63 mm. Cette modification a permis une augmentation de productivité de plus de 25 % notamment par le gain de temps au nettoyage.

Points de vigilance

Analyse préparatoire et visite sur site :

- Une visite sur site a été effectuée afin d’anticiper toutes problématiques de chantier et vérifier les côtes de l’installation.

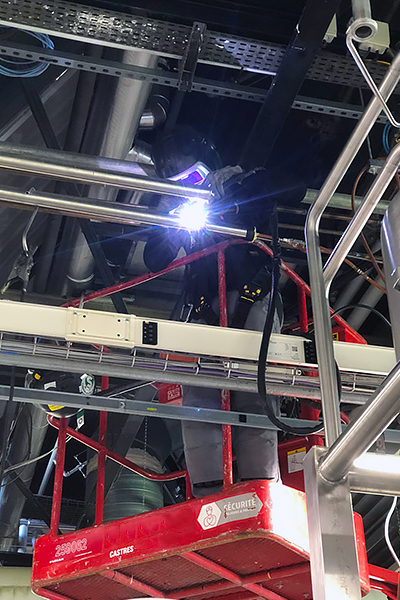

- L’installation nécessitait la dépose de la cuve existante et l’intégration de la nouvelle cuve en connexion avec le châssis et les tuyauteries existantes.

- L’intervention, prévue 6 mois à l’avance, devait être réalisée en seulement 4 jours lors de l’arrêt de production/maintenance d’été de 3 semaines. L’installation devait être suivie d’une semaine de mise en route et d’une semaine de qualification de la production et du nettoyage.

Tests et validation :

- Des tests sous pression de chaque enceinte de la cuve ont été réalisés, sous le contrôle d’un organisme notifié pour la certification, afin de respecter le cadre de la Directive des Equipements Sous Pression (DESP)

- Fourniture d’un DOE (document d’ouvrages exécutés) incluant les notes de calcul DESP et tous les contrôles et qualifications soudures nécessaires à la certification DESP.

- Des Factory Acceptance Tests (F.A.T.) dynamiques ont été effectuées dans nos locaux en présence du client afin de valider la conformité de l’équipement, avant expédition.

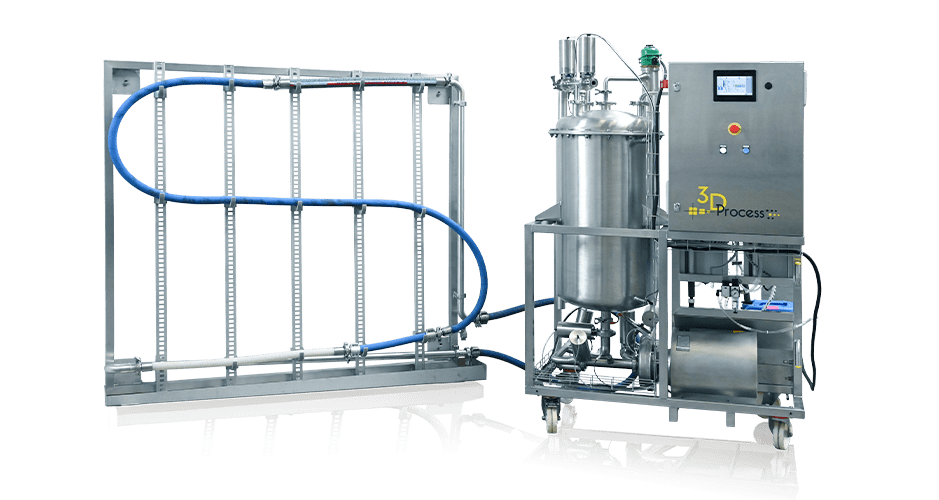

- Des simulations de cycles NEP (Nettoyage En Place) ont été effectuées avec notre NEP mobile de location (ou NEP 38), permettant de reproduire les conditions réelles d’exploitation du client.

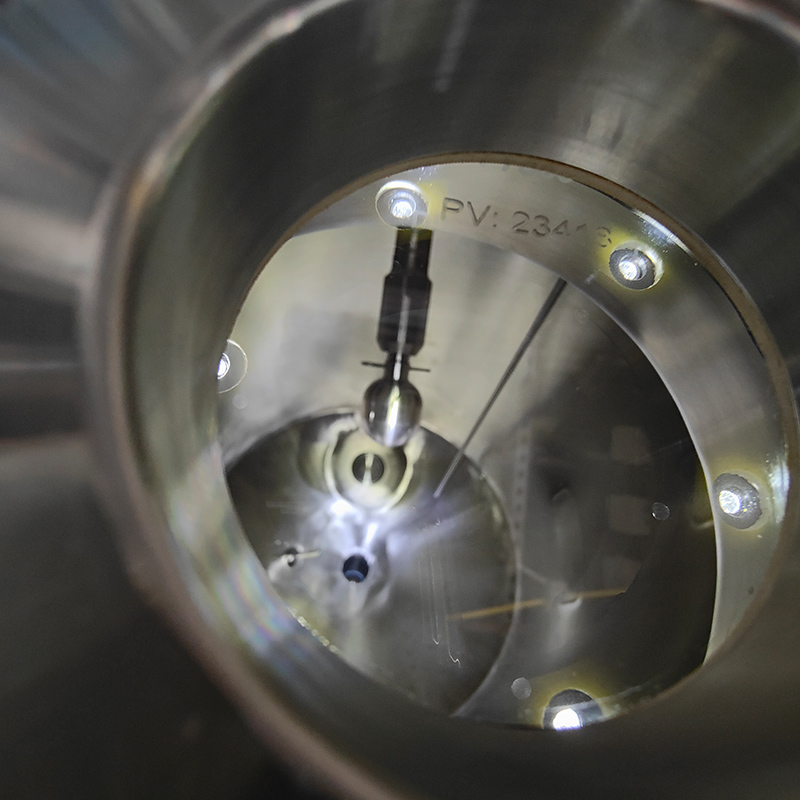

- L’utilisation de la riboflavine a permis de démontrer l’efficacité du nettoyage en assurant qu’aucune zone de la cuve ne restait souillée.

Sécurité, productivité, hygiène : une cuve qui optimise votre process

Sécurité et Conformité

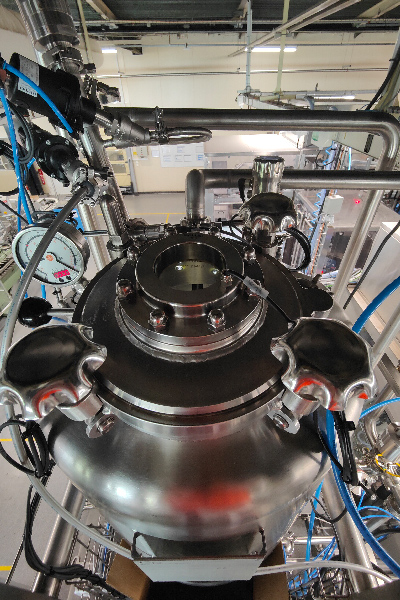

- Fabrication d’une cuve double enveloppe type « bain-marie » en inox 316L qui garantit une chauffe homogène et maitrisée.

- Contrôle de la conformité à la DESP par un organisme notifié, permettant le marquage CE de la cuve, certifiant une conception en accord avec le CODAP (Code de construction des appareils à pression non soumis à l’action de flamme).

- Une soupape mécanique de protection contre la surpression qui prévient tout risque d’accident et assure une exploitation sécurisée de l’installation.

Optimisation de la production et du monitoring

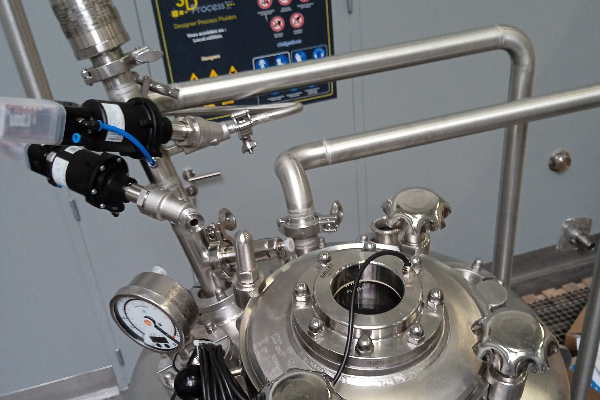

- Une alimentation en diamètre 51 avec système antiretour évite le moussage, paramètre important pour le conditionnement de certains produits cosmétiques sensibles.

- L’augmentation du diamètre de sortie de 51 à 63 mm allié à avec une mise en pression de la cuve permet une vidange plus rapide impliquant un gain de temps pour le nettoyage entre 2 productions différentes et par conséquent augmentant ainsi la cadence de production de 25 %.

- Les capteurs intelligents (niveau, température, pression) en montage hygiénique permettent un pilotage automatisé et une parfaite maîtrise du process.

Conçue pour faciliter l’exploitation et l’intégration

- Le traitement des signaux en 4-20 mA facilite l’intégration dans l’automate du client, le contrôle et la supervision du process.

- La vanne papillon pneumatique sur l’alimentation et la sortie rend le pilotage automatique sans intervention manuelle, réduisant les risques d’erreur.

- La cuve équipée d’un hublot éclairé METAGLASS permet un contrôle visuel en temps réel sans ouverture pour éviter ainsi les contaminations ou pertes de produit.

Hygiène & Maintenance simplifiée

- La rugosité intérieure Ra < 0,8 µm réduit l’adhérence des résidus et facilite le nettoyage, garantissant une conformité aux normes d’hygiène strictes de l’industrie cosmétique.

- La boule rotative 360° montée sur canne de lavage assure un nettoyage complet et efficace, évitant tout risque de contamination croisée.

- Le polissage mécanique extérieur grain 220, très lisse, facilite le nettoyage de la cuve et réduit l’accroche des contaminants.

Fabrication et installation sur site dans le respect des normes de sécurité de l’industrie cosmétique

L’application du projet en image

Notre impact sur la productivité et l’efficacité du process

Découvrez nos autres réalisations dans le domaine cosmétique

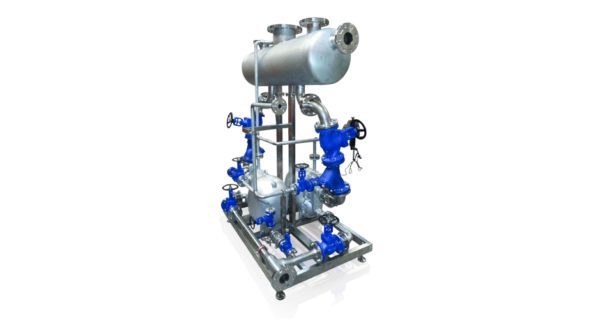

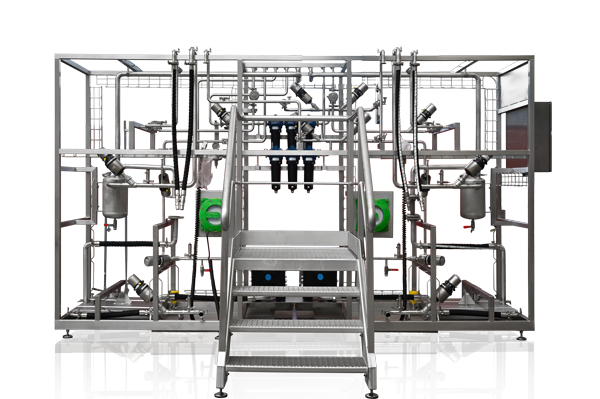

3D Process compte à son actif de nombreuses réalisations de skids répondant aux exigences strictes de l’industrie cosmétique, pharmaceutique et agro-alimentaire.

PARLONS DE VOTRE PROJET

Vous êtes dans le secteur de la cosmétique, de l’agroalimentaire ou de la pharmaceutique ? Vous avez besoin d’un nettoyage rapide, conforme et répétable ? Nos NEP sont faîtes pour vous ! Contactez-nous pour que nous puissions parler de vos besoins et vous proposer la solution adaptée.